装甲车辆电传动系统实时仿真平台构建

时间:2019-11-12 发布者: 浏览次数:1816次

摘要:基于分布式仿真技术,按照仿真精度的区别,建立了包含弱实时层、强实时层和苛刻实时层三个层次的装甲车辆电传动仿真系统。在弱实时层,采用CAN总线通讯,进行驾驶员模拟操控以及基于Vortex的车辆动力学实时仿真;在强实时层,采用FlexRay总线通讯,应用 RT-LAB软件进行发动机、发电机、蓄电池的实时仿真;在苛刻实时层,采用并行数据总线,进行基于硬件FPGA和DSP的电机和逆变器实时仿真。从计算实时性、通讯实时性对所建立的实时仿真系统进行实时性分析。仿真结果表明:该实时仿真系统可以进行车辆整体性能、电传动系统性能和部件性能 3 个层次的仿真分析,并且系统实时性满足仿真要求。与传统的机械传动装甲车辆相比,电传动装甲车辆具有机动性能好、部件布局灵活、燃油经济性好等优点,已逐渐成为装甲车辆的一个重要发展方向。目前,国内对于装甲车辆电传动的研究仍处于预先研究阶段,仅对部分电传动方案和关键技术进行了初步探索,尚未建立系统的研究体系。由于装甲车辆电传动涉及的技术领域广泛、系统复杂,在实车研制之前,有必要应用系统仿真手段对总体方案、关键技术等进行试验、验证,以缩短研究开发时间、降低成本,提高研究效率。当前国外对于装甲车辆电传动技术的研究对我国严格封锁,资料极少,国内也只有部分单位开展了相关研究。文献[1]基于 Matlab/Simulink 构建了电传动装甲车辆全数字模型,并针对车辆的转向性能进行离线仿真分析;文献 [2-3]都采用RecurDyn和 Matlab/Simulink 联合仿真的方法,构建电传动装甲车辆虚拟样机,进行车辆行驶控制策略的仿真验证;文献[4]使用 Simulink 和Simplorer两种商业软件搭建混合动力总成系统的仿真模型,实现了多学科领域之间的联合仿真,并在此基础上对混合动力动力总成系统模型进行了初步仿真试验。以上对电传动系统的仿真均为离线仿真,仿真模型及运行环境理想化,仅限于车辆总体性能的仿真,且未考虑驾驶员操作对整车的影响;文献[5-6]把“驾驶员—综合控制器”纳入电传动履带车辆双侧驱动控制仿真闭环,建立双侧驱动电传动履带车辆及驱动系统模型。采用真实的驾驶员操纵设备和产品型综合控制器,被控对象及其外界环境通过数学模型在 dSPACE 中实时运算来模拟实现。相比离线仿真,上述硬件在环实时仿真能真实模拟外部仿真环境,并进一步对综合控制器软硬件系统展开测试,仿真可靠性有了进一步提高。上述对于装甲车辆电传动系统的仿真研究,仿真系统层次单一,基本都处于车辆层次,强调车辆总体性能,特别是对电机及驱动系统的建模及仿真都采用较简单的简化模型,使得仿真结果无法全面反映电传动系统性能的优劣;而且仿真任务过于集中,导致整体的仿真步长较长,仿真精度较低,进而影响了仿真结果的可信度。本文基于分布式实时仿真理论,将系统仿真任务合理分配,分别采用专业实时仿真硬件和软件,进行车辆动力学、电机驱动系统及电力电子器件等多领域的建模及仿真,构建装甲车辆电传动系统实时仿真平台,实现了车辆、电传动系统、电传动部件 3 个层次的联合实时仿真功能。装甲车辆电传动系统是指借助现有的电力电子技术和控制技术,利用发动机-发电机组和牵引电机驱动系统完成装甲车辆行驶时的功率传递,实现装甲车辆战术机动的系统。目前,在实际研究的各电传动方案(或电传动部分)均可以分为前功率链和后功率链两部分。前功率链由发动机、发电机、储能设备(蓄电池)和能量管理系统组成,其功能是将各种化学能转化为可供后功率链电机驱动系统和其它用电设备直接使用的直/交流电源;后功率链由电机及其驱动系统、主动轮与驱动电机之间的机械传动机构等构成,其功能是将电能转化为驱动(制动)两侧主动轮的机械能。同时,由于受当前电机制造水平限制,其转矩/转速调节不能达到理想的全范围,通常在电机与主动轮之间加装了用以调节转矩或转速的机械传动部件。因此,装甲车辆电传动系统主要部件包括发动机—发电机组、蓄电池等储能部件、功率变换装置、电机及驱动系统、机械传动部件及必要的辅助装置等。通常情况下,按照发动机输出动力是否直接参与车辆的行驶驱动,轮式车辆分为并联式电传动系统、串联式电传动系统以及兼并并联和串联的混联式电传动系统;履带式车辆分为混合驱动电传动系统和混合动力电传动系统。电传动系统是车辆的驱动系统,其性能优劣直接影响车辆的整体性能。在研究电传动系统时,若单纯就电传动系统进行仿真分析,既不能直观、有效的分析电传动系统的性能,又缺乏实际的应用价值。因此,通常结合实际应用车型,建立相应的电传动车辆仿真模型。装甲车辆电传动系统包含的部件较多,涉及电气、控制、机械、电磁等领域。不通领域的部件的实时仿真时间常数跨越多个数量级别,例如,电机及其控制系统的有效仿真周期通常为数10μs,而动力学仿真的有效仿真周期则为数十毫秒等。因此,在构建装甲车辆电传动实时仿真系统时,针对不同的部件进行分布式分级建模,各仿真单元按照部件实际特性执行不同的仿真周期,然后通过不同类型的总线进行数据交互。通过分析,将装甲车辆电传动实时仿真系统按仿真周期的不同划分为 3个层次:弱实时层,强实时层和苛刻实时层。弱实时层对于仿真时间精度要求较低,仿真步长设定较为粗糙,仿真过程中可以留下足够的时间余量,仿真步长数量级为亚秒级别,不超过0.1s。主要完成的功能包括车辆动力学实时仿真、场景显示、操控系统仿真等。仿真节点之间主要通过通用的网络实现数据交互连接,存在不确定的传输延迟。强实时层具有较高的时间精度,对时钟的要求比较严格,能够完成对时间要求比较严格的实时仿真,所能达到的最小仿真步长为数十微秒级别。主要完成的功能包括整车控制系统仿真、发动机仿真、发电机仿真、驱动电机仿真以及蓄电池仿真等。仿真节点之间采用高速实时网络进行连接,传输延迟小,传输速度快。苛刻实时层基于硬件FPGA和 DSP开发,具有很强的时钟控制能力,采用高精度的硬件时钟实现,所能达到的最小仿真步长为数十纳秒。主要完成某一特定部件的暂态过程仿真,如电机驱动系统中的 IGBT 开关暂态过程以及热动态过程的仿真等。仿真节点之间的数据交换通过专用的硬件通道实现,传输速度快,传输延迟小且确定。分布实时仿真中,将整个仿真任务按照各功能的相对独立性划分到多台计算机上同时运行,整个仿真的实时性与所有参与仿真的仿真主机有关。系统必须将各仿真主机产生的信息实时传送到其他仿真主机,实现信息的实时交互和各仿真主机的协调运行。假定实时仿真系统仿真步长为 Tp;

(1)

(1)

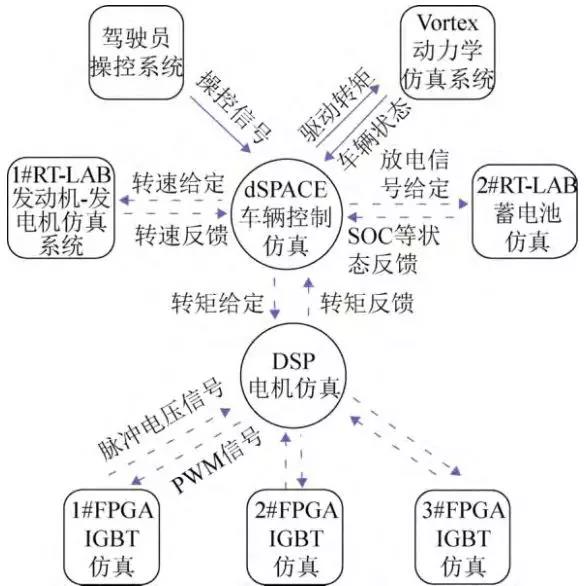

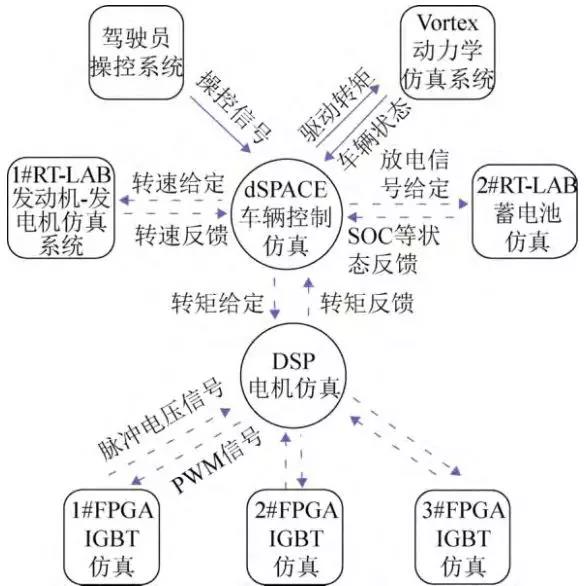

其中:Ts为仿真时间;Tt为通讯时间; Tl 为不确定时间。仿真系统的实时性主要包括计算实时性和通讯实时性。计算实时性是指仿真主机必须在每一个仿真周期中完成相应的实时计算任务,是实现分布式实时仿真系统实时性的必要条件。计算实时性主要受仿真主机的硬件和仿真软件性能的影响,仿真主机的硬件必须具有足够的计算能力,仿真软件则必须具有实时化功能,便于编程实现实时仿真算法。分布式仿真系统仿真主机之间必须采用有效的通讯手段实现数据交互。通讯的实时性保证了各仿真主机间的数据交互的及时性,是实现分布式实时仿真的必要条件。通讯的实时性由硬件通讯设备和相应的通讯软件共同决定。硬件是指采用的总线设备,包括物理传输介质、硬件接口及总线网络结构;通讯软件则是指相应的通信协议等。衡量总线实时性能的指标包括总线负载率、总线使用效率、数据通信时延、数据传输成功率等多个方面,但其中数据通信时延最为直观。装甲车辆电传动实时仿真系统按照弱实时层、强实时层和苛刻实时层的结构划分,采用不同的专业软件进行建模仿真(图1)。在弱实时层采用CAN总线通讯,强实时层采用 FlexRay 总线通讯,苛刻实时层采用并行数据总线通讯。在弱实时层,驾驶员操控系统由驾驶员模拟舱及信号采集系统构成。通过采集驾驶员操纵产生的油门踏板信号、制动踏板信号、转向信号等模拟信号并进行滤波处理,进行 AD 转换后连同采集到的档位信号、操控面板信号等IO信号,上传到 CAN总线网络;车辆动力学实时仿真采用 Vortex 动力学实时仿真软件。Vortex 中有完整的机械车辆模块,但没有电传动系统模块,因此进行二次开发,对底层的函数进行再次封装,形成以转矩传递为基础的电传动模块。同时,开发基于 OSG 技术的物理场景模型,实时显示车辆运动状态。

在强实时层,运用 dSPACE 系统进行整个车辆的控制系统仿真,包括车辆行驶控制策略和能量管理控制策略。采用一台 RT-LAB 进行发动机-发电机建模,另一台 RT-LAB 进行蓄电池建模。同时,以 DSP 硬件系统进行电机仿真。

在苛刻时层,基于硬件处理器进行仿真计算,处理速度快,运算精度高,可靠性好。每块 FPGA实现两个 IGBT 模型的实时仿真运算,3 块 FPGA联合完成整个逆变器的仿真。弱实时层和强实时层以dSPACE 为中间节点进行连接,实现 CAN 网络和FlexRay 网络的数据交互;强实时层和苛刻实时层以 DSP 系统为中间节点,实现 FlexRay 网络和并行数据总线网络的数据交互。本文重心在于利用分层次建模思想,构建装甲车辆电传实时仿真系统,以实现多领域仿真目标联合仿真。对于各层次具体仿真对象的建模,鉴于篇幅原因,不在此赘述。装甲车辆电传动实时仿真系统基本工作原理:驾驶员操控系统的操作动作信号经过处理后通过CAN 总线传递给 dSPACE 车辆仿真系统。在dSPACE 中实时运行的能量管理控制策略根据驾驶员的操纵信号计算出发动机的转速给定和蓄电池的充放电控制信号,通过 Flexray 总线分别发送给两台 RT-LAB 仿真机,并反馈各自的状态信号;同时,dSPACE 中运行的车辆行驶控制策略计算出车辆驱动电机的转矩给定,并通过FlexRay 总线传递给 DSP 电机仿真系统。DSP 电机仿真系统根据转矩给定及车辆轮速信号(电机转速)计算出逆变器的PWM 控制信号,通过并行地址总线传递给 FPGA仿真系统。FPGA 仿真系统在对逆变器开关过程进行仿真后,计算出逆变器输出的脉冲电压信号,并通过并行地址总线反馈给 DSP 电机仿真系统。此时,DSP 电机仿真系统通过对脉冲电压进行求和平均即得到电机输入电压,通过仿真计算即可到得电机的实际输出转矩。计算所得的电机的实际输出转矩经过 dSPACE 中间节点传递给 Vortex 动力学仿真系统,直接作为驱动力矩加载到车轮上。同时,Vortex 动力学仿真系统反馈车辆的速度、加速度、横摆角速度等车辆状态信息给dSPACE 车辆控制仿真系统。整个仿真系统的工作原理如图 2 所示。

同时,在不需要进行逆变器层次的仿真时,本系统也可以只运行弱实时层和强实时层进行装甲车辆电传动系统实时仿真。此时,只需在 DSP 电机仿真系统中构建理想状态下的逆变器模型,并集成到电机驱动系统仿真模型中。

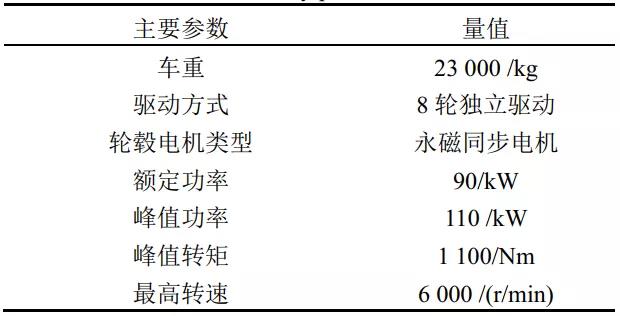

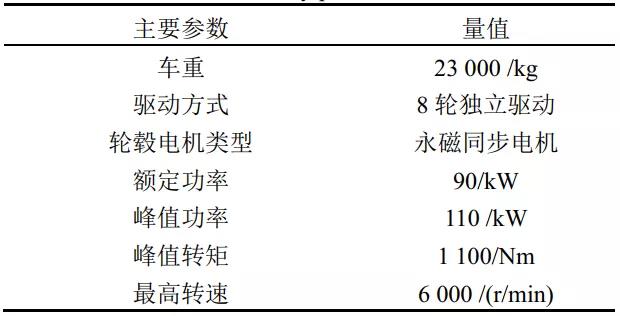

仿真试验车辆为 8×8 轮毂电机驱动电传动装甲车辆,车辆及电机驱动系统部分参数见表 1。

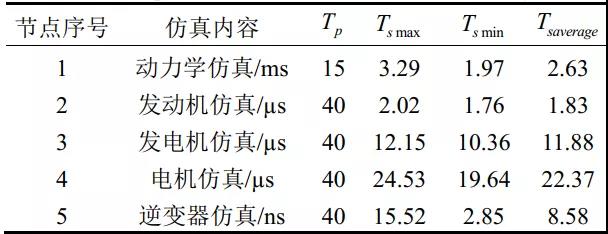

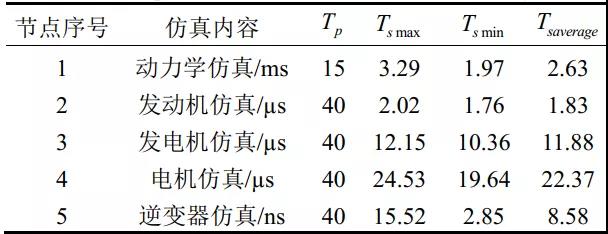

Vortex 仿真主机:内存 16 G,12 核处理器,CPU3.2 GHz;RT-LAB 仿真主机:内存 4 G,6 核处理器,CPU 3.46GHz;dSPACE 仿真主机:DS1006 处理板,CPU 2.2 GHz;DSP:型号 TMS320F2812,时钟频率 150 M;FPGA:型号 XC3S500E,最大时钟频率 305 M;通过测试,电传动系统实时仿真中各仿真节点的仿真计算所用时间如表 2 所示。

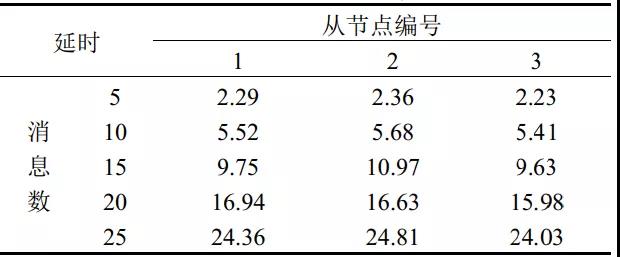

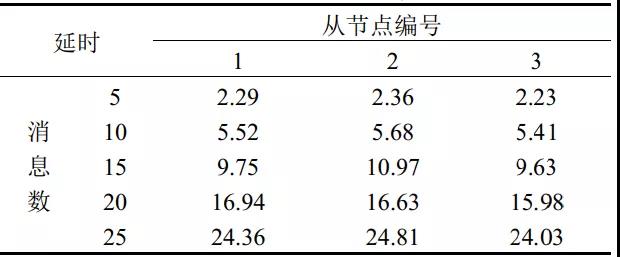

在本文建立的 3 级通讯网络中,FPGA 与 DSP之间的并行数据总线网络中,每个节点通过数据地址总线与共享的存储器相连,因此,其通讯延时最大为 DSP 和 FPGA 的单指令周期,分别为 6.7 ns 和3.3 ns;本文采用的 FlexRay 总线,波特率 10 M,时钟晶振 40 M。FlexRay 总线本身采用时分多路数据传输技术,以循环通讯周期为基础,数据在通讯周期中有固定的时间位置,确保消息到达的时效性。FlexRay 总线协议规定参数 cPropagationDelayMax最大值为 2 500 ns,即网络通讯正常时 FlexRay 系统中节点间最大传输延迟不大于 2 500 ns;本文采用四节点 CAN 总线网络,波特率 500 Kb,长度 5 m,由主节点发送数据,3 个从节点接收数据后并随即返回数据,实测网络延时如表 3,仿真平台的实际消息数为 14,可知 CAN 通信延迟最大为10.97 ms:

将表 2 实测参数带入式(1)中,计算可得在弱实时层,仿真周期 Tp 为 15 ms,不确定时间最小值Tl _ min为 0.74 ms;在强实时层,仿真周期 Tp 为 40 µs,不确定时间最小值Tl _ min 为 12.97 µs;在苛刻实时层,仿真周期 Tp 为 40 ns,不确定时间最小值Tl _ min为 17.78 ns。仿真平台的各层次仿真周期内均有适当的不确定时间,整个系统的实时性得到保证。

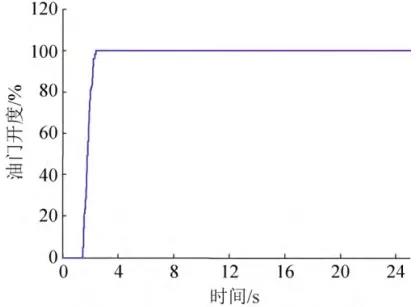

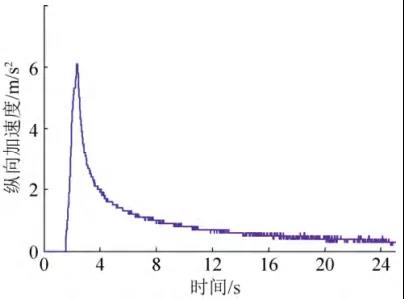

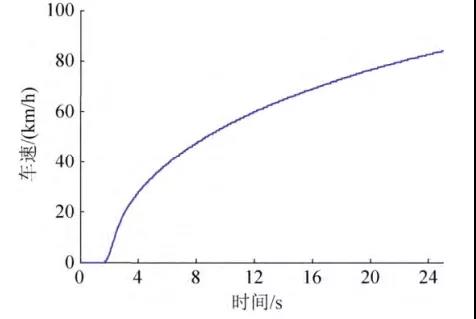

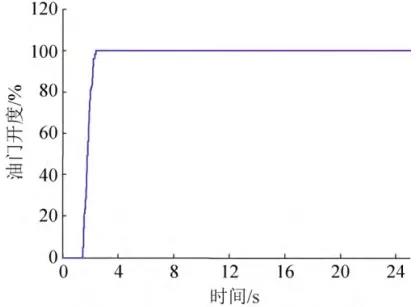

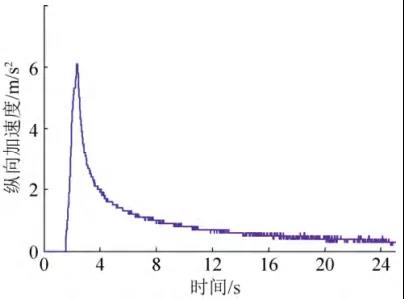

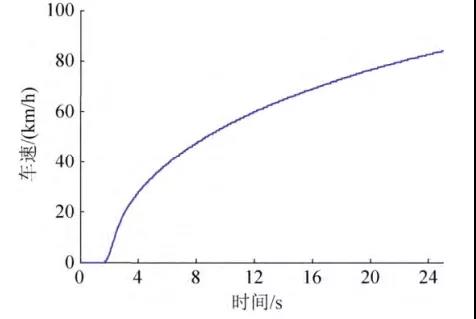

电传动装甲车辆实时仿真平台仿真运行时系统状态参数众多,涉及车辆层次、系统层次及部件层次等,本文重点在于研究构建实时仿真平台的运行可靠性,限于篇幅限制,在此进行 1 次车辆直线加速仿真试验,并分析其中最重要的部分状态参数。本次仿真总时长设定为 25 s,在弱实时层,约1.3 s 时,驾驶员踩下油门踏板(图3),然后保持踏板开度为 100%,使车辆进行直线加速运动。车速及车辆加速度分别如图 4~5 所示。0~32 km/h 的加速时间为 4.7 s,最大加速度为 6.1 m/s2。原车 0~32 km/h加速时间约为 5.5 s,最大加速度约为 5.8 m/s2。仿真所得数据与原车数据相接近,且仿真数据表明改装后的电传动装甲车辆加速性能略有提高,符合实际情况,因为电机的快速响应性能提高了车辆加速特性。同时,速度曲线与加速度曲线的变化趋势相一致。因此,弱实时层的仿真结果是可信的。

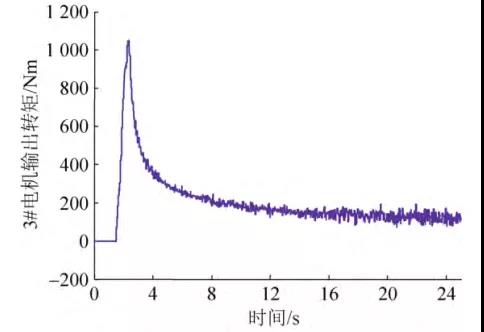

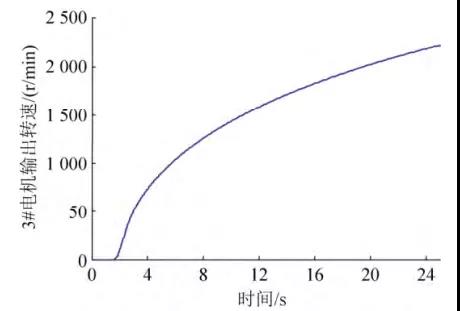

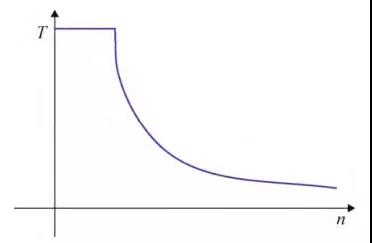

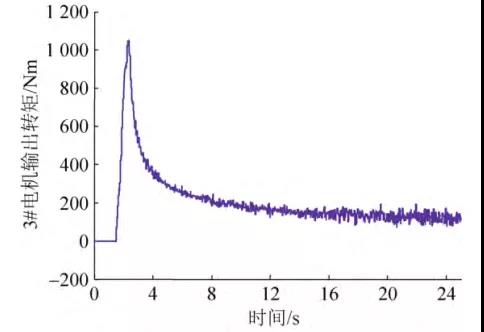

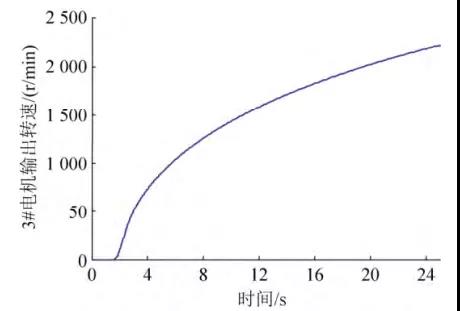

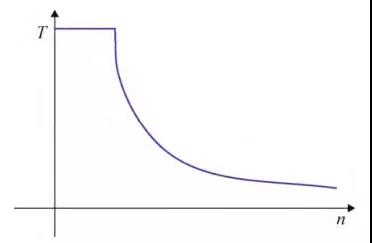

在强实时层,以电机仿真为例,图6~7 分别为车辆 3#轮毂电机的输出转矩及转速曲线。图 8 为电机的理论输出特性曲线。在初始减速阶段,轮毂电机转矩上升趋势与油门踏板开度的初始上升趋势完全一致,表明轮毂电机仿真时能够快速响应给定,仿真时电机响应速度符合实际情况。油门踏板开度到达 100%时,电机输出转矩能够迅速达到峰值扭矩 1 100 Nm,随着电机转速升高,电机输出转矩开始降低,二者变化趋势符合电机一般输出特性。同时,图 6 显示电机输出转矩有 60 Nm 左右的波动,也体现了实际电机的输出特性。

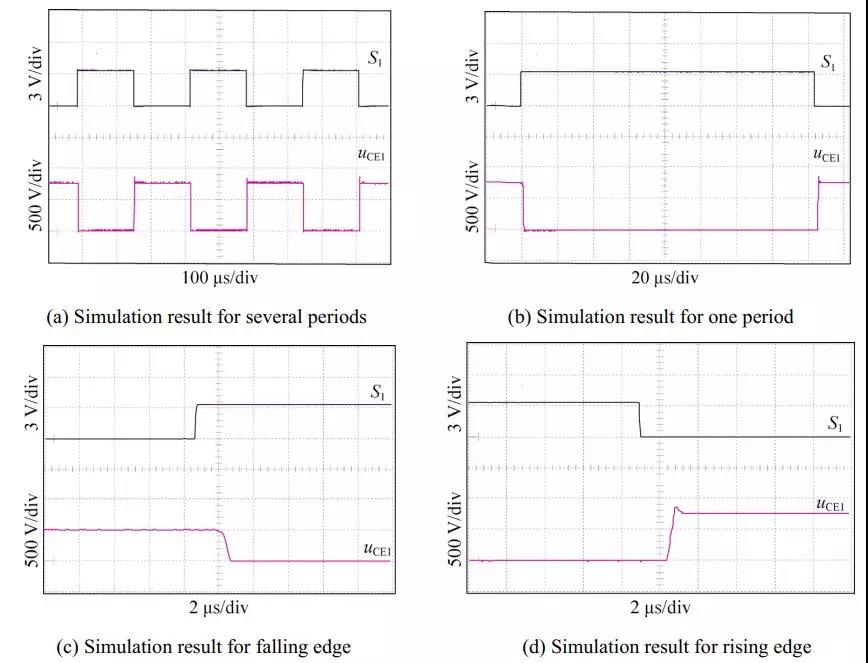

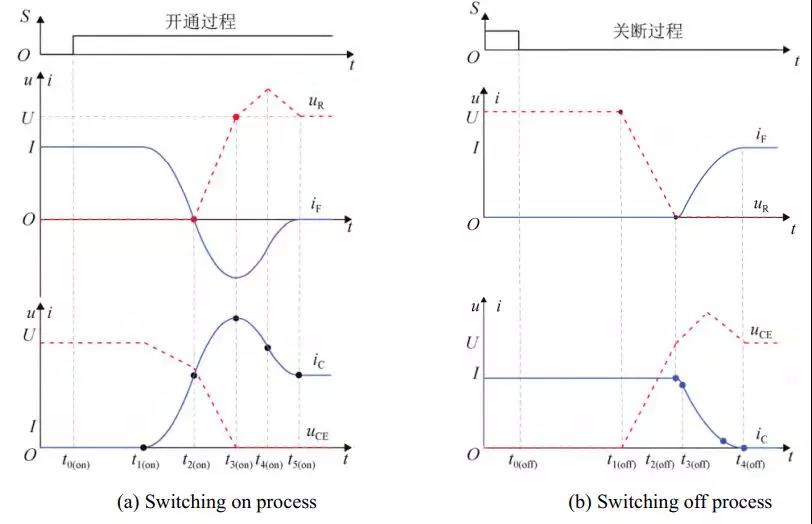

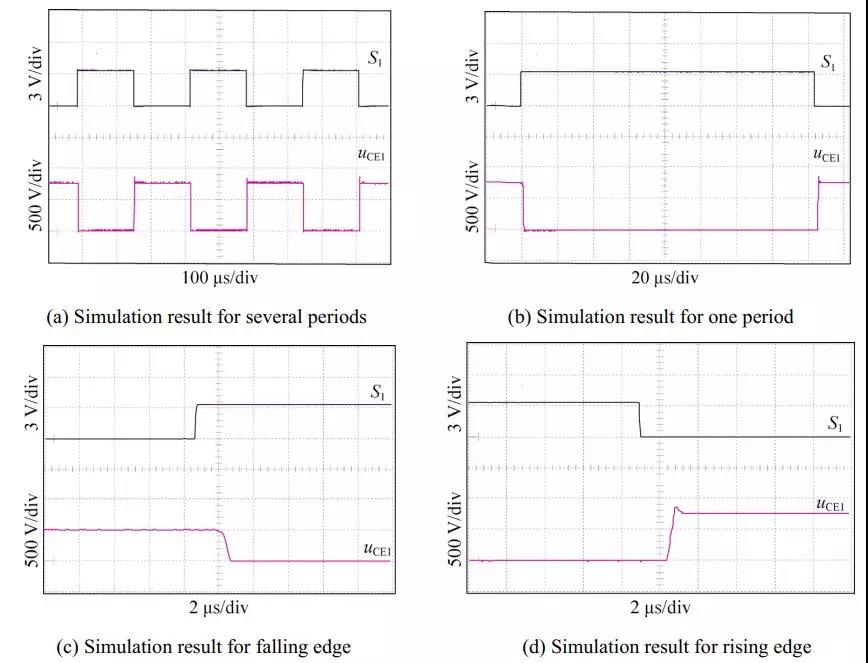

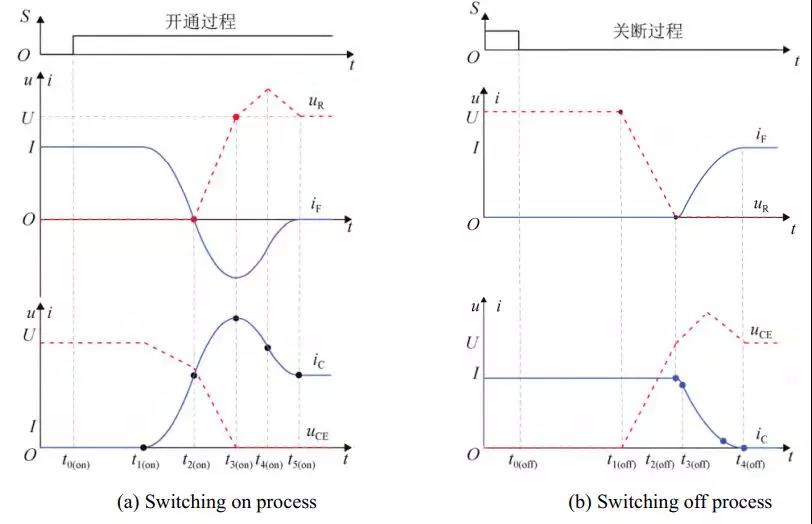

在苛刻实时层,通过上位机设置电机控制 DSP的事件管理器寄存器,使电机控制器开环发出频率为 3 kHz,占空比为 50%的 PWM 信号。逆变器第一桥上管 IGBT 电压 uCE1 及 PWM 信号 S1 如图 9 所示,其中子图(b)、(c)和(d)为子图(a)的放大效果。图10 为理论 IGBT 开通及关断过程模型图。由图 9可以看出器件的开关延迟以及开关过程中的电压尖峰等指标,与理论分析情况相符。

本文采用分布式实时仿真,按照仿真精度的区别,建立了包含弱实时层、强实时层和苛刻实时层3 个层次的装甲车辆电传动仿真系统,并相应采用CAN 总线、Flexray 总线和并行数据总线进行整个系统的数据通讯。从计算实时性、通讯实时性对所建立的实时仿真系统进行实时性分析。对某装甲车辆电传动方案的仿真测试结果表明:该实时仿真系统运行良好,能够同时进行车辆整体性能、电传动系统性能和部件性能三个层次的联合仿真,并且系统实时性满足仿真要求。

[1] 鲁连军, 孙逢春, 翟丽. 基于 MATLAB SIMULINK 的电传动履带车辆转向性能仿真 [J]. 兵工学报, 2006,27(1): 69-74.(LU Lian-jun, SUN Feng-chun,ZHAI Li.Steering Performance Simulation for Electric Drive Tracked Vehicle Basedon Matlab Simulink [J]. ACTA ARMAMENTAR, 2006, 27(1): 69-74.)[2] 王双双, 张豫南, 颜南明, 等. 基于虚拟样机技术的电传动履带车辆特殊运动性能仿真 [J]. 兵工学报,2009, 30(11): 1418-1422. (WANG Shuang-shuang, ZHANGYu-nan, YAN Nan-ming, et al. Simulation on Performance of Special Movement ofElectric Transmission Traceked Vehicle Based on Virtural Prototyping [J]. ACTAARMAMENTAR, 2009, 30(11):[3] 李波, 张承宁, 李军求. 基于 RecurDyn 和 Simulink 的电传动车辆转矩控制策略 [J]. 农业机械学报, 2009,40(7): 1-5.(Li Bo, Zhang Cheng-ning, LiJun-qiu. Torque Control Strategies Based on RecurDyn and Simulink for ElectricDrive Tracked Vehicle [J]. Transactions of the Chinese Society for AgriculturalMachinery, 2009, 40(7):1-5.)[4] 黄千, 黄英, 张付军, 等. 电传动装甲车辆混合动力总成的联合仿真 [J]. 兵工学报, 2008, 29(1): 11-14.(HUANG Qian, HUANG Ying, ZHANGFujun, et al.Co-simulation of Hybrid Power Plant of Electric Drive System forArmored Vehicles [J]. ACTA ARMAMENTAR,2008, 29(1): 11-14.)[5] 邹渊, 孙逢春, 张承宁. 电传动履带车辆“驾驶员-综合控制器”在环的双侧驱动控制实时仿真 [J]. 机械工程学报 , 2007, 43(3): 193-197.(ZOUYuan, SUN Feng-chun, ZHANG Cheng-ning. Electric Tracked Vehicle Real-timeSimulation of Dual-motor DrivingControl with Driver-GlogalController in-loop [J].Chinese Journal of Mechanical Engineering, 2007, 43(3):193-197.)[6] 张承宁, 吴静波, 邹渊, 等. 履带式混合动力车辆控制策略硬件在环仿真 [J]. 机械工程学报, 2009, 29(9):790-794.(ZHANG Cheng-ning, WUJing-bo, ZOU Yuan,et al. Hardware-in-the-Loop Simulation on Control Strategy inHybrid Electric Transmission Tracked Vehicle [J]. Chinese Journal of MechanicalEngineering,2009, 29(9): 790-794.)[7] 孙逢春, 张承宁. 装甲车辆混合动力电传动技术 [M].北京 : 国防工业出版社 , 2008. (SUN Feng-chun,ZHANGCheng-ning. Technologies for the Hybrid Electric Drive System of ArmoredVehicle [M]. BeiJing,China: National Defence Industry Press, 2008.)[8] 朱宝, 杨顺昆. 实时分布式仿真测试平台时钟同步算法 [J]. 计算机工程, 2010, 36(24): 231-235.(ZHU Bao,YANG Shun-kun. ClockSynchronization Algorithm of Real-time Distributed Simulation Test Platform[J].Computing Engineering, 2010, 36(24): 231-235.)[9] 孙勇成, 孙凌, 周献中, 等. 分布式实时仿真系统的实时性验证 [J]. 系统仿真学报 , 2005, 17(7):1553-1555. (SUNYong-cheng, SUN Ling, ZHOU Xian-zhong. Temporal Correctness Validation of DistributedReal-time Simulation System [J]. Journal ofSystem Simulation, 2005, 17(7):1553-1555.)[10] 潘玉林, 姚新宇, 陈勇, 等. 并行分布实时仿真的高精度时间管理 [J]. 系统仿真学报 , 2009, 21(2):154-156. (PANYu-lin,YAO Xin-yu, CHEN Yong, et al.HighPrecision Time Management in Parallel and Distributed Real-time Simulations[J]. Journal of SystemSimulation, 2009, 21(2): 154-156.)[11] 潘玉林, 姚新宇, 黄柯棣. 基于硬件的苛刻实时仿真系统研究 [J]. 系统仿真学报, 2009, 21(20): 6455-6457.(PAN Yu-lin, YAO Xin-yu,HUANG Ke-di. Research of Rigorous Real-time Simulation System Based on Hardware[J]. Journal of System Simulation, 2009,21(20): 6455-6457.)[12] 张利, 李县军, 王跃飞. 汽车 CAN 网络时钟同步方法研究 [J]. 电子测量与仪器学报, 2011, 25(2): 147-152.(ZHANG Li,LI Xian-jun, Wang Yue-fei. Research on Clock Synchronization of Car CAN network[J]. Journal of Electronic Measurement and Instrument, 2011, 25(2):147-152.)[13] 戴鹏, 朱洪顺, 李俊杰, 等. 基于 FPGA 的电力传动实时仿真系统的设计 [J]. 电力电子技术, 2012, 46(9):69-71.(DAI Peng, ZHU Hong-shun, LIJun-jie. Design of Power Drive Real-time Simulation System Based on FPGA[J].Power Electronics, 2012, 46(9): 69-71.)[14] 吴宝新, 郭永江. 汽车 FlexRay 总线系统开发实战[M]. 北京 : 电子工业出版社 , 2012.(WU Bao-xin,GUOYong-jiang. Development and Application of FlexRay bus forAutomobile. [M].BeiJing, China:Publishing House of Electronics Industry, 2012.)